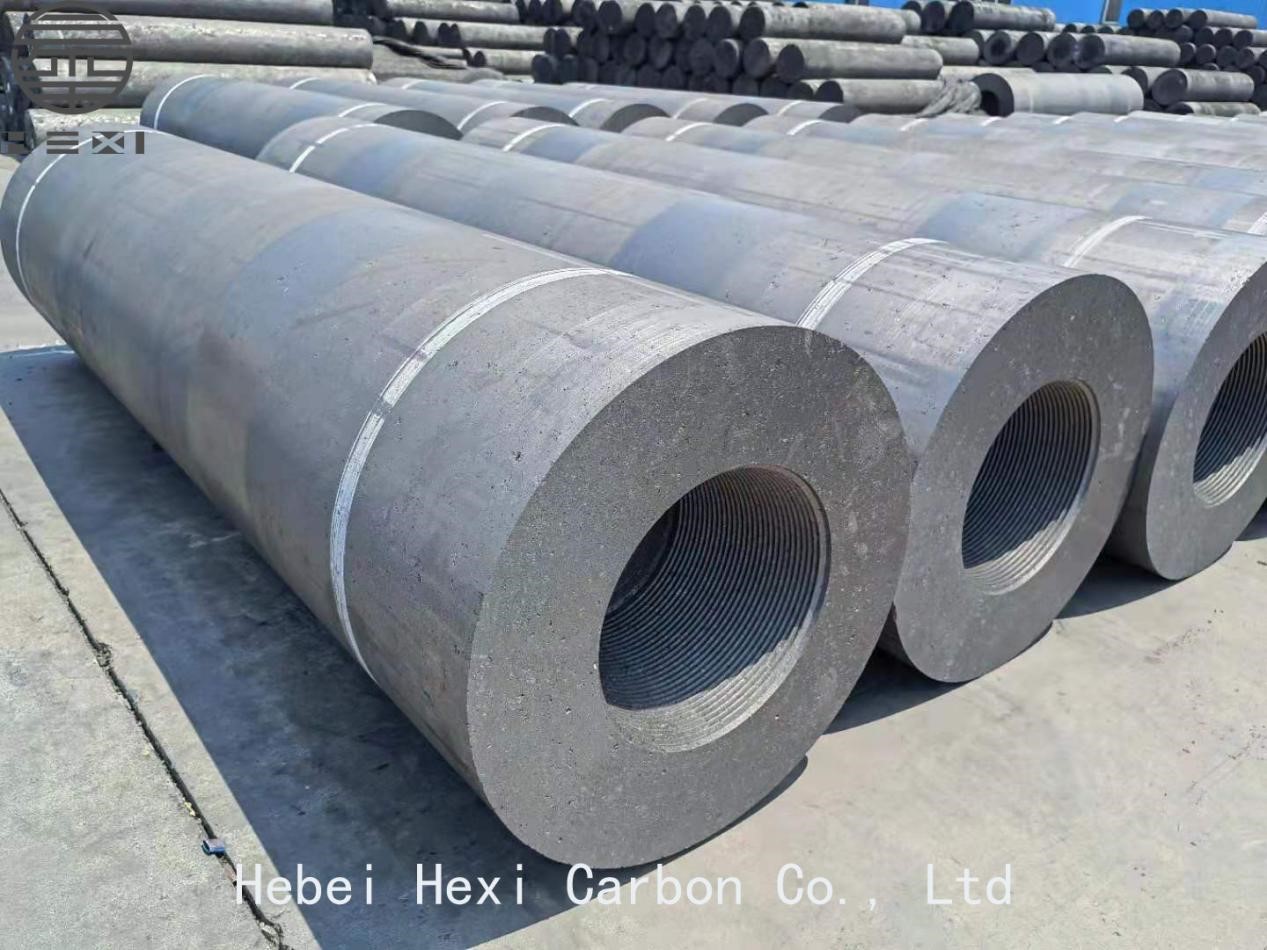

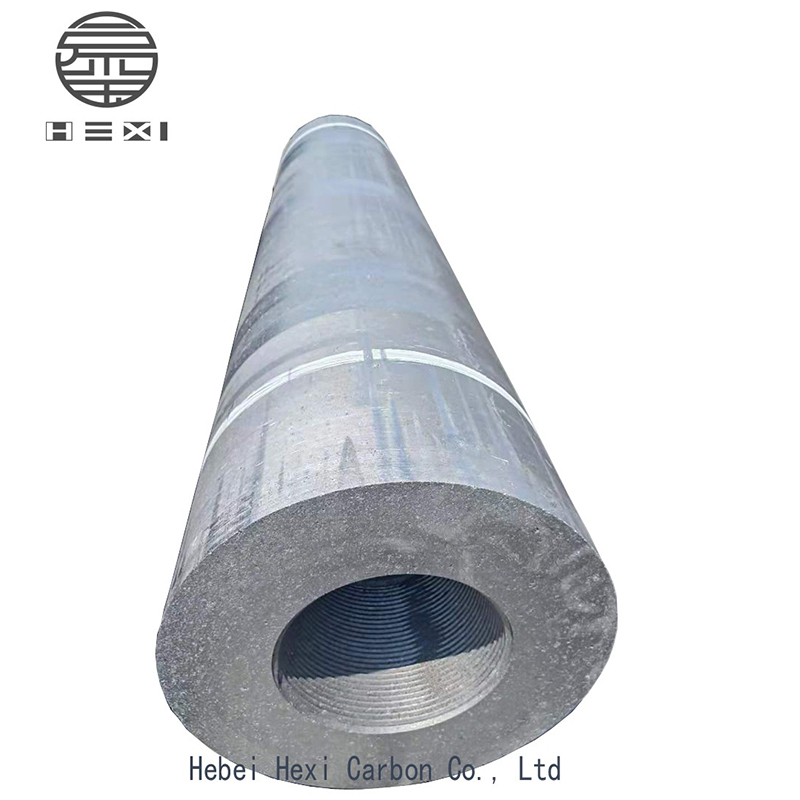

Elettrodo in grafite ad alta potenza da 450 mm

L'elettrodo di grafite HP è costituito principalmente da coke di petrolio e coke ad aghi ed è in grado di sopportare una densità di corrente di 18-25 A/cm2. È progettato per la produzione di acciaio con forni elettrici ad arco ad alta potenza.

| Specifiche tecniche di confronto per HPElettrodo di grafite18″ | ||

| Elettrodo | ||

| Articolo | Unità | Specifiche del fornitore |

| Caratteristiche tipiche del palo | ||

| Diametro nominale | mm | 450 |

| Diametro massimo | mm | 460 |

| Diametro minimo | mm | 454 |

| Lunghezza nominale | mm | 1800-2400 |

| Lunghezza massima | mm | 1900-2500 |

| Lunghezza minima | mm | 1700-2300 |

| Densità apparente | g/cm3 | 1.68-1.73 |

| forza trasversale | MPa | ≥11,0 |

| Modulo di Young | GPa | ≤12,0 |

| Resistenza specifica | µΩm | 5.2-6.5 |

| Massima densità di corrente | KA/cm2 | 15-24 |

| Capacità di carico corrente | A | 25000-40000 |

| (CTE) | 10-6℃ | ≤2,0 |

| contenuto di cenere | % | ≤0,2 |

| Caratteristiche tipiche del capezzolo (4TPI/3TPI) | ||

| Densità apparente | g/cm3 | 1.78-1.83 |

| forza trasversale | MPa | ≥22,0 |

| Modulo di Young | GPa | ≤15,0 |

| Resistenza specifica | µΩm | 3.5-4.5 |

| (CTE) | 10-6℃ | ≤1,8 |

| contenuto di cenere | % | ≤0,2 |

Metodo per ridurre il consumo degli elettrodi

Negli ultimi anni, con il vigoroso sviluppo dell'industria siderurgica dei forni elettrici in Cina, così come i requisiti per il risparmio energetico e la riduzione dei consumi, esperti e studiosi in patria e all'estero hanno concluso alcuni approcci efficaci come segue:

1. Meccanismo antiossidante dell'elettrodo di grafite a spruzzo d'acqua

Attraverso la ricerca sperimentale, la spruzzatura di una soluzione antiossidante sulla superficie degli elettrodi si è rivelata molto migliore nell'arrestare l'ossidazione laterale dell'elettrodo di grafite e la capacità antiossidante è aumentata di 6-7 volte. Dopo aver utilizzato questo metodo, il consumo dell'elettrodo è sceso a 1,9-2,2 kg fondendo una tonnellata di acciaio.

2. Elettrodo cavo

Negli ultimi anni, l’Europa occidentale e la Svezia hanno iniziato a utilizzare elettrodi cavi nella produzione di forni per minerali ferrolegati. Gli elettrodi cavi, di forma cilindrica, sono generalmente vuoti all'interno sigillati con gas inerte. A causa della cavità, le condizioni di cottura migliorano e la resistenza dell'elettrodo aumenta. In generale si può risparmiare sugli elettrodi del 30%-40%, fino al 50% al massimo.

Forno ad arco 3.DC

Il forno ad arco elettrico CC è un nuovo tipo di forno ad arco elettrico di fusione recentemente sviluppato nel mondo negli ultimi anni. Dai dati pubblicati all’estero, il forno ad arco CC è una delle tecniche più efficaci per ridurre il consumo di elettrodi. In generale, il consumo dell'elettrodo può essere ridotto dal 40% al 60% circa. Secondo i rapporti, il consumo di elettrodi di grafite del forno elettrico DC ad altissima potenza su larga scala è stato ridotto a 1,6 kg/t.

4. Tecnologia di rivestimento superficiale dell'elettrodo

La tecnologia di rivestimento degli elettrodi è una tecnologia semplice ed efficace per ridurre il consumo degli elettrodi, generalmente può ridurre il consumo degli elettrodi di circa il 20%. I materiali di rivestimento degli elettrodi comunemente usati sono l'alluminio e vari materiali ceramici, che hanno una forte resistenza all'ossidazione alle alte temperature e possono ridurre efficacemente il consumo di ossidazione della superficie laterale dell'elettrodo. Il metodo di rivestimento degli elettrodi avviene principalmente mediante spruzzatura e molatura e il suo processo è semplice e facile da usare. È il metodo più comunemente utilizzato per proteggere gli elettrodi.

5. Elettrodo impregnato

Immergere gli elettrodi in una soluzione chimica per provocare l'interazione chimica tra la superficie dell'elettrodo e gli agenti per migliorare la resistenza dell'elettrodo all'ossidazione ad alta temperatura. Questo tipo di elettrodi può ridurre il consumo degli elettrodi dal 10% al 15% circa.